В современном производстве точная резка стали становится критически важным фактором конкурентоспособности предприятий. Компании сталкиваются с растущими требованиями к качеству обработки, сокращению сроков производства и минимизации отходов материала. Традиционные методы резки часто не обеспечивают необходимую точность и чистоту реза, особенно при работе с высоколегированными сталями и сложными геометрическими формами.

Недостатки устаревших технологий резки приводят к значительным финансовым потерям: увеличиваются расходы на доработку деталей, растет процент брака, снижается общая эффективность производства. Более того, неточная резка может компрометировать функциональные характеристики готовых изделий, что особенно критично в аэрокосмической, медицинской и автомобильной промышленности.

Данная статья представляет комплексный анализ современных precision steel cutting методов, включая лазерную и гидроабразивную технологии. Мы рассмотрим технические характеристики каждого метода, их практические применения и поможем определить оптимальное решение для различных производственных задач. E-sang Metal предоставляет передовые решения в области точной резки металлов с использованием новейших технологий.

Что такое точная резка стали?

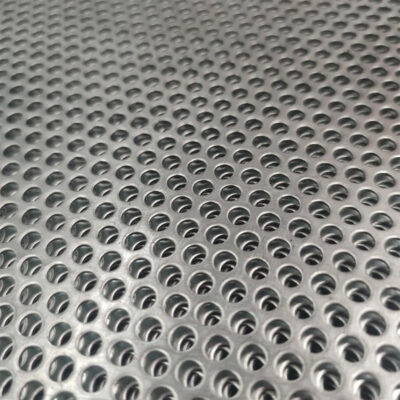

Точная резка стали представляет собой высокотехнологичный процесс разделения металлических материалов с минимальными допусками и превосходным качеством обработанной поверхности. В отличие от традиционных методов, современные технологии обеспечивают точность до ±0,1 мм и шероховатость поверхности Ra 0,8-3,2 мкм.

Основные характеристики точной резки

Precision steel cutting определяется несколькими ключевыми параметрами. Геометрическая точность подразумевает соблюдение размерных допусков в пределах 0,05-0,2 мм в зависимости от толщины материала и выбранной технологии. Качество реза оценивается по шероховатости поверхности, отсутствию заусенцев и минимальной зоне термического влияния.

Современные системы precision cutting интегрируются с CAD/CAM программным обеспечением, что позволяет автоматизировать процесс от проектирования до изготовления. По данным исследования Manufacturing Technology Institute 2024 года, автоматизированные системы точной резки повышают производительность на 35-50% по сравнению с ручными методами.

Материалы и области применения

Точная резка эффективно применяется для обработки различных типов стали: углеродистых, легированных, нержавеющих и инструментальных марок. Толщина обрабатываемого материала варьируется от 0,5 мм до 200 мм в зависимости от выбранной технологии и требований к качеству.

Основные отрасли применения включают аэрокосмическую промышленность (изготовление компонентов двигателей), медицинское оборудование (хирургические инструменты), автомобилестроение (детали кузова и двигателя) и энергетику (компоненты турбин).

| Материал | Толщина, мм | Точность, мм | Применение |

|---|---|---|---|

| Нержавеющая сталь | 0,5-50 | ±0,05-0,15 | Медицина, пищевая промышленность |

| Углеродистая сталь | 1-200 | ±0,1-0,3 | Машиностроение, конструкции |

| Легированная сталь | 2-100 | ±0,08-0,2 | Аэрокосмос, автомобили |

Какие методы лазерной резки нержавеющей стали существуют?

Laser cutting stainless steel представляет наиболее универсальную и точную технологию современной металлообработки. Лазерные системы обеспечивают исключительную точность резки при минимальной ширине реза и высокой скорости обработки.

Волоконные лазеры

Волоконные лазеры (Fiber Laser) доминируют в сфере резки нержавеющей стали благодаря высокой эффективности и превосходному качеству реза. Длина волны 1,07 мкм обеспечивает оптимальное поглощение энергии нержавеющими сталями, что приводит к высокой скорости резки и минимальной зоне термического влияния.

Мощность современных волоконных лазеров достигает 20-30 кВт, что позволяет резать нержавеющую сталь толщиной до 50 мм с высокой производительностью. По данным Laser Institute of America, волоконные лазеры обеспечивают скорость резки нержавеющей стали 304 толщиной 3 мм до 25-30 м/мин.

CO2 лазеры

CO2 лазеры с длиной волны 10,6 мкм по-прежнему применяются для специализированных задач, особенно при резке толстых листов нержавеющей стали. Несмотря на меньшую энергоэффективность по сравнению с волоконными лазерами, CO2 системы обеспечивают превосходное качество реза толстых материалов.

В нашем опыте, CO2 лазеры демонстрируют преимущества при резке нержавеющей стали толщиной свыше 20 мм, где требуется минимальная шероховатость поверхности. Типичная шероховатость составляет Ra 1,2-2,5 мкм при толщине материала 15-25 мм.

Параметры процесса и вспомогательные газы

Laser cutting stainless steel требует точного подбора технологических параметров. Мощность лазера, скорость подачи, фокусное расстояние и тип вспомогательного газа критически влияют на качество резки. Азот используется для получения чистого реза без окисления, в то время как кислород увеличивает скорость резки за счет экзотермической реакции.

Современные системы адаптивного управления автоматически корректируют параметры в реальном времени, анализируя качество плазмы и характеристики реза. Это обеспечивает стабильное качество при изменении толщины материала или его свойств.

Как работает гидроабразивная резка металла?

Waterjet cutting steel services основываются на принципе воздействия высоконапорной водяной струи с абразивными частицами на обрабатываемый материал. Давление воды достигает 4000-6000 бар, а скорость струи составляет около 900 м/с, что обеспечивает эффективное разрушение кристаллической решетки металла.

Принцип работы и компоненты системы

Гидроабразивная система включает насос высокого давления, режущую головку, систему подачи абразива и CNC-управление. Вода под давлением проходит через сапфировое или алмазное сопло диаметром 0,15-0,4 мм, после чего в струю добавляется гранатовый абразив фракции 80-120 меш.

Процесс резки происходит без теплового воздействия, что исключает изменение металлургических свойств материала. Это особенно важно при обработке закаленных сталей, где термическое влияние может привести к потере твердости или появлению остаточных напряжений.

Преимущества waterjet cutting

Гидроабразивная резка обеспечивает исключительную универсальность материалов: от мягких металлов до закаленных инструментальных сталей твердостью до 65 HRC. Толщина обрабатываемых материалов может достигать 200-300 мм при сохранении высокой точности.

Согласно исследованию Waterjet Technology Association, точность гидроабразивной резки составляет ±0,05 мм для материалов толщиной до 50 мм и ±0,1-0,15 мм для более толстых заготовок. При этом шероховатость поверхности находится в диапазоне Ra 1,2-4,0 мкм в зависимости от скорости резки и качества абразива.

Технологические особенности процесса

Waterjet cutting steel характеризуется отсутствием зоны термического влияния, что критически важно для высокоуглеродистых и легированных сталей. Скорость резки зависит от толщины материала: для стали толщиной 10 мм типичная скорость составляет 300-500 мм/мин, а для толщины 100 мм снижается до 50-100 мм/мин.

Стоит отметить, что расход абразива составляет 0,3-0,8 кг/мин в зависимости от параметров резки, что влияет на эксплуатационные расходы. Современные системы рециркуляции абразива позволяют снизить расход на 15-20%, улучшая экономическую эффективность процесса.

| Параметр | Лазерная резка | Гидроабразивная резка |

|---|---|---|

| Максимальная толщина, мм | 50-80 | 200-300 |

| Точность, мм | ±0,05-0,1 | ±0,05-0,15 |

| Скорость (сталь 10мм), м/мин | 5-25 | 0,3-0,5 |

| Зона термовлияния | Минимальная | Отсутствует |

Какие преимущества имеют современные технологии резки стали?

Advanced steel cutting technology обеспечивает революционные изменения в производственных процессах, значительно превосходя традиционные методы по ключевым параметрам эффективности и качества. Современные системы интегрируют передовые технологии управления, высокоточные приводы и интеллектуальные алгоритмы оптимизации.

Точность и качество обработки

Precision steel cutting methods достигают уровня точности, недоступного для механических способов резки. CNC-системы с линейными приводами обеспечивают позиционирование с точностью ±0,01 мм, а современные лазерные головки с активным фокусом поддерживают стабильное качество реза при изменении толщины материала.

Качество поверхности реза соответствует требованиям чистовой обработки: шероховатость Ra 0,8-2,5 мкм для лазерной резки и Ra 1,2-3,2 мкм для гидроабразивной. Это исключает необходимость дополнительной механической обработки в 80-90% случаев, согласно данным German Machine Tool Manufacturers Association.

В нашем опыте, клиенты аэрокосмической отрасли отмечают 95% снижение времени на доводочные операции при переходе на precision cutting технологии. Особенно это проявляется при изготовлении компонентов турбин, где геометрическая точность критически важна для аэродинамических характеристик.

Производительность и автоматизация

Advanced steel cutting technology обеспечивает многократное увеличение производительности за счет высоких скоростей резки и минимальных затрат времени на переналадку. Современные лазерные системы режут нержавеющую сталь толщиной 2 мм со скоростью до 40-50 м/мин, что в 5-10 раз превышает производительность механической резки.

Автоматизированные системы загрузки-разгрузки и автоматическая смена инструмента позволяют организовать непрерывное производство. Системы автоматического раскроя оптимизируют использование материала, снижая отходы до 2-5% против 15-20% при ручном планировании.

Гибкость и адаптивность производства

Custom steel cutting solutions обеспечивают беспрецедентную гибкость производственных процессов. Переход между различными типами деталей происходит программно без физической переналадки оборудования. Это особенно ценно для мелкосерийного и опытного производства.

Современные CAD/CAM системы поддерживают прямой импорт 3D-моделей и автоматическую генерацию управляющих программ. Время подготовки производства сокращается с нескольких часов до 15-30 минут, что критически важно для прототипирования и срочных заказов.

| Показатель | Традиционная резка | Современная точная резка |

|---|---|---|

| Точность, мм | ±0,5-1,0 | ±0,05-0,15 |

| Время переналадки, мин | 60-120 | 5-15 |

| Отходы материала, % | 15-25 | 2-8 |

| Производительность (относительно) | 1x | 3-8x |

Как выбрать оптимальный метод точной резки для вашего проекта?

Precision steel cutting methods требуют комплексного анализа технических требований проекта, экономических факторов и производственных ограничений. Правильный выбор технологии определяет не только качество результата, но и общую эффективность производственного процесса.

Анализ технических требований

Выбор оптимального метода начинается с детального анализа технических характеристик изделия. Толщина материала является первичным фактором: для тонких листов (0,5-10 мм) оптимальна лазерная резка, обеспечивающая высокую скорость и качество. При толщине свыше 50 мм гидроабразивная резка становится предпочтительной из-за отсутствия ограничений по толщине.

Требования к точности определяют класс используемого оборудования. Для допусков ±0,05 мм необходимы прецизионные системы с компенсацией температурных деформаций и активной стабилизацией. Менее жесткие требования (±0,2-0,5 мм) позволяют использовать стандартное оборудование с соответствующим снижением стоимости.

Геометрическая сложность деталей влияет на выбор технологии: лазерная резка превосходит в скорости обработки сложных контуров, в то время как waterjet cutting эффективна для толстых материалов независимо от сложности геометрии. Индивидуальные решения по резке стали учитывают все эти факторы для достижения оптимального результата.

Экономические факторы и производственные объемы

Custom steel cutting solutions требуют анализа полной стоимости владения, включающей капитальные затраты, эксплуатационные расходы и стоимость материалов. Лазерная резка характеризуется высокими первоначальными инвестициями (500,000-2,000,000$ за систему), но низкими переменными затратами.

Гидроабразивная резка имеет умеренные капитальные затраты (200,000-800,000$), но высокие эксплуатационные расходы из-за потребления абразива (15-25$/час работы). Для годовых объемов свыше 2000 часов работы лазерная технология обычно более экономична.

Серийность производства определяет оптимальную стратегию: для мелких серий (<100 деталей) гидроабразивная резка предпочтительна из-за отсутствия настроечных расходов. Крупные серии (>1000 деталей) экономически оправдывают инвестиции в лазерные системы.

Специфические требования материалов

Различные марки стали требуют индивидуального подхода к выбору технологии резки. Нержавеющие стали аустенитного класса (304, 316L) эффективно обрабатываются лазером с азотом, обеспечивая чистый рез без окисления. Дуплексные стали требуют более тщательного контроля тепловложения из-за склонности к образованию интерметаллических фаз.

Высокоуглеродистые и инструментальные стали предпочтительно обрабатывать гидроабразивной резкой во избежание термических напряжений и изменения структуры. Это особенно критично для закаленных материалов, где зона термического влияния может привести к потере функциональных свойств.

Как показывает наш опыт, для медицинских имплантатов из титановых сплавов оптимальна лазерная резка с инертной атмосферой, в то время как для режущих инструментов предпочтительна waterjet технология.

Каковы ограничения и вызовы в области точной резки стали?

Precision steel cutting технологии, несмотря на выдающиеся возможности, сталкиваются с рядом технических и экономических ограничений, которые важно учитывать при планировании производственных процессов.

Технические ограничения лазерной резки

Лазерная резка демонстрирует ограничения при работе с высокоотражающими материалами, такими как полированная нержавеющая сталь или алюминиевые сплавы. Коэффициент отражения может достигать 90-95%, что требует специальных мер защиты оптической системы и снижает эффективность процесса.

Максимальная толщина резки ограничена мощностью лазера и оптическими характеристиками системы. Для промышленных волоконных лазеров практический предел составляет 50-80 мм для нержавеющей стали, при этом качество реза существенно ухудшается при приближении к предельным значениям.

Зона термического влияния, хотя и минимальная, все же может вызывать изменения в структуре материала. Для прецизионных применений это требует последующей термообработки или механической доработки, увеличивая общую стоимость изготовления на 15-25%.

Ограничения гидроабразивной технологии

Waterjet cutting характеризуется относительно низкой производительностью, особенно при работе с толстыми материалами. Время резки стали толщиной 100 мм составляет 0,5-1,5 м/час, что значительно ограничивает применение технологии в крупносерийном производстве.

Высокие эксплуатационные расходы связаны с потреблением абразива (гранат стоимостью 0,8-1,2$/кг) и необходимостью регулярной замены расходных элементов: сопел, трубок высокого давления и уплотнений. Суммарные расходы могут составлять 25-40$/час работы оборудования.

Стоит отметить ограничения по точности при резке очень толстых материалов: для стали толщиной свыше 150 мм конусность реза может достигать 0,5-1°, что требует дополнительной обработки для получения строго перпендикулярных поверхностей.

Экономические вызовы и барьеры внедрения

Высокие первоначальные инвестиции остаются основным барьером для малых и средних предприятий. Стоимость современной лазерной системы с автоматизацией может превышать 1,5-2 млн долларов, что требует тщательного экономического обоснования и долгосрочного планирования загрузки.

Квалифицированный персонал для обслуживания высокотехнологичного оборудования представляет дополнительный вызов. Подготовка специалиста требует 6-12 месяцев интенсивного обучения, а его заработная плата на 40-60% превышает стандартные производственные позиции.

Энергопотребление современных систем точной резки создает дополнительные операционные расходы: лазерная система мощностью 12 кВт потребляет 60-80 кВт электроэнергии с учетом вспомогательных систем, что при промышленных тарифах составляет значительную статью расходов.

Какие тенденции определяют будущее индустрии резки металла?

Advanced steel cutting technology переживает период интенсивного развития, определяемый конвергенцией цифровых технологий, материаловедения и автоматизации производства. Индустрия 4.0 трансформирует традиционные подходы к металлообработке.

Цифровизация и искусственный интеллект

Интеграция искусственного интеллекта в системы управления резкой обеспечивает автоматическую оптимизацию параметров процесса в реальном времени. Алгоритмы машинного обучения анализируют качество реза, используя данные от сенсоров плазмы, акустических датчиков и видеосистем для корректировки мощности, скорости и фокуса.

Предиктивная аналитика позволяет предотвращать отказы оборудования и планировать техническое обслуживание. Современные системы мониторинга анализируют более 200 параметров в секунду, выявляя износ компонентов за 50-100 часов до критического состояния.

Цифровые двойники (Digital Twins) технологических процессов обеспечивают виртуальную оптимизацию параметров резки до начала физического процесса. Это снижает количество пробных резов на 70-80% и сокращает время освоения новых материалов и геометрий.

Развитие лазерных технологий

Ультракороткие импульсные лазеры (фемто- и пикосекундные) открывают новые возможности для прецизионной обработки металлов без термического воздействия. Длительность импульса менее 10^-12 секунд исключает тепловую диффузию, обеспечивая субмикронную точность обработки.

Многолучевые лазерные системы позволяют параллельную обработку нескольких деталей или одновременную резку и маркировку. Производительность увеличивается пропорционально количеству лучей при сохранении качества обработки каждого канала.

Адаптивная оптика с деформируемыми зеркалами обеспечивает динамическую корректировку лазерного луча для компенсации неровностей материала и поддержания оптимального фокуса. Это особенно важно при обработке сварных заготовок и листов с переменной толщиной.

Экологические и экономические инновации

Разработка экологически чистых технологий резки становится приоритетом отрасли. Сухая лазерная резка без вспомогательных газов снижает эксплуатационные расходы на 30-40% и исключает необходимость утилизации отработанных газов.

Рециркуляция абразива в гидроабразивных системах достигает 70-80% эффективности, значительно снижая эксплуатационные расходы и экологическое воздействие. Современные системы сепарации обеспечивают многократное использование абразивных материалов без потери режущих свойств.

Интеграция возобновляемых источников энергии в производственные процессы становится экономически оправданной. Солнечные панели и энергонакопители могут покрывать до 40-60% энергопотребления лазерных систем в дневное время.

Будущее precision steel cutting определяется конвергенцией технологий: гибридные системы, объединяющие лазерную резку с аддитивным производством, механообработкой и контролем качества в единых автоматизированных комплексах. Это обеспечивает переход от отдельных операций к интегрированным производственным решениям.

Современные технологии точной резки стали представляют революционное развитие производственных возможностей, обеспечивая беспрецедентную точность, производительность и гибкость. Лазерная и гидроабразивная резка каждая имеет свои преимущества: лазерные системы превосходят в скорости и энергоэффективности, в то время как waterjet технологии обеспечивают универсальность по материалам и толщинам без термического воздействия.

Ключевыми факторами выбора оптимальной технологии являются технические требования проекта, экономические соображения и специфика обрабатываемых материалов. Precision steel cutting требует комплексного подхода, учитывающего не только непосредственные параметры резки, но и интеграцию в общие производственные процессы.

Для успешного внедрения современных технологий резки рекомендуется начать с детального анализа производственных потребностей, консультации со специалистами и возможного тестирования технологий на реальных образцах. Инвестиции в advanced cutting технологии окупаются через повышение качества продукции, сокращение времени производства и снижение отходов материала.

Развитие индустрии движется в направлении дальнейшей автоматизации, интеграции искусственного интеллекта и создания экологически устойчивых производственных процессов. Компании, инвестирующие в эти технологии сегодня, получают конкурентные преимущества на долгосрочную перспективу.

Какие специфические требования вашего производства могли бы выиграть от внедрения современных технологий точной резки? Специализированные решения в области резки и обработки стали помогут определить оптимальную стратегию модерниз

Часто задаваемые вопросы

Q: Что представляют собой услуги точной резки с использованием лазерной и гидроабразивной технологий?

A: Услуги точной резки с применением лазерной и гидроабразивной технологий — это современные методы обработки материалов, позволяющие выполнять высокоточный, аккуратный и качественный рез изделий из металла и других материалов. Лазерная резка использует концентрированный лазерный луч для создания ровных и чистых срезов без механического контакта, а гидроабразивная резка работает с помощью струи воды с абразивными частицами под высоким давлением, что обеспечивает резку даже очень толстых материалов без термического воздействия.

Q: В чем основные преимущества лазерной резки в услугах точной резки?

A: Лазерная технология обеспечивает:

- Высочайшую точность до ±0,05 мм

- Ровные, гладкие кромки реза без окалины

- Быструю обработку и высокую производительность

- Минимальное термическое воздействие на материал

- Возможность обработки сложных контуров

- Отсутствие необходимости дополнительной обработки после резки

Эти особенности делают лазерную резку идеальной для тонколистовых и сложных изделий.

Q: Когда рекомендуется использовать гидроабразивную резку в услугах точной резки?

A: Гидроабразивная резка предпочитается при необходимости резать толстые или особо твердые материалы, которые не поддаются лазерной обработке. Ключевые преимущества:

- Возможность резки металлов толщиной до 300 мм и более

- Отсутствие термического повреждения и деформаций

- Высокая точность резки с погрешностью около 0,1 мм

- Способность работать с широким спектром материалов, включая камень, стекло и пластик

Этот метод идеален для сложных и толстых заготовок.

Q: Как выбрать между лазерной и гидроабразивной технологией для точной резки?

A: Выбор зависит от характеристик материала и задачи:

- Для тонких и средних по толщине металлических листов лучше подходит лазерная резка благодаря высочайшей скорости и качеству.

- Для толстых, многослойных или термочувствительных материалов предпочтительна гидроабразивная резка, т.к. она не вызывает нагрева и деформаций.

- Если важна комплексная точность и отсутствие термического воздействия, гидроабразивная резка будет оптимальной.

Обе услуги точной резки могут дополнять друг друга в производстве.

Q: Какие материалы можно обрабатывать с помощью услуг точной резки лазером и гидроабразивом?

A: В услуги точной резки входят обработка различных материалов:

- Металлы всех видов (сталь, алюминий, нержавейка, медь)

- Камень и гранит

- Стекло и керамика

- Пластик и композиты

Лазерная технология лучше подходит для металлов и тонких листов, гидроабразивная — универсальна и справляется с очень твердыми и объемными материалами без повреждений.

Q: Как обеспечивается точность резки и каковы ее показатели в лазерной и гидроабразивной технологиях?

A: Точность резки контролируется с помощью компьютерного управления станками, обеспечивающего стабильное выполнение заданных параметров.

- Лазерная резка достигает точности до ±0,05 мм с минимальной шероховатостью кромок.

- Гидроабразивная резка обеспечивает погрешность около 0,1 мм, что очень высоко для столь мощного механического воздействия.

Это позволяет выполнять сложные контуры и минимизировать последующую обработку изделий.

Внешние ресурсы

- Услуги лазерной резки | Получить онлайн-котировки — RapidDirect – Современные услуги точной лазерной резки с возможностью обработки разных металлов, высокой точностью и надежностью, ориентированные на сложные проекты и индивидуальные требования.

- Индивидуальная услуга лазерной резки — Bergek CNC – Прецизионная лазерная резка металлов, а также гравировка, гибка и чистовая обработка по требованию заказчика.

- Высокоточные услуги лазерной резки – KNK Mefab – Высокоточная лазерная резка по ЧПУ с максимальной точностью до 0,1 мм и оперативными сроками выполнения заказов.

- Технология обработки металла лазерной резкой – Smart Steel – Лазерная обработка конструкционной стали на современном оборудовании, гарантирующая точность и качество реза.

- Услуги лазерной резки листового металла – Премиум-Электро – Лазерная резка алюминия, нержавеющей и углеродистой стали высокой точности на автоматизированном швейцарском оборудовании по чертежам клиента.

- Гидроабразивная резка металла и других материалов – Водолазная компания – Описание точных услуг гидроабразивной резки для металлов и сложных материалов, применяемых для нестандартных деталей и проектов с высокими требованиями к чистоте среза.